MVR蒸发器在能源回收、环保、冶金、电镀、制药、锂电、食品、化工等领域应用广泛,随着这些行业的持续发展,蒸发器的市场需求将持续增长。

在蒸发器系统工艺设计过程中,经常伴随着许多复杂的数值和计算,如传热量的计算、处理量与浓缩率的计算等等都是非常复杂的事情,一大堆的计算公式让很多同行望而却步,更有甚者很多工程师仅凭借工作经验,就去估算数值,缺乏理论依据和科学数据支撑,最后发现造出来的蒸发器是错误的或者跟实际是有偏差的;这种情况在同行中普遍存在。

面对行业乱象,湖北开达结晶作为蒸发器系统核心技术工艺的设计者、指引者和传播者,多年以来专注于蒸发器节能增效工艺技术和产品的研究、应用及推广。为了让更多同行技术人员能够掌握精确的蒸发器工艺设计计算和科学的应用方法,开达结晶联合技术总工刘殿宇总工程师,推出公益知识讲座,希望促进行业共同进步。

下面结合刘殿宇总工程师的项目经验,带大家详细了解一下《单效降膜式MVR蒸发器的工艺设计计算》原理吧。

(1)主要物料参数

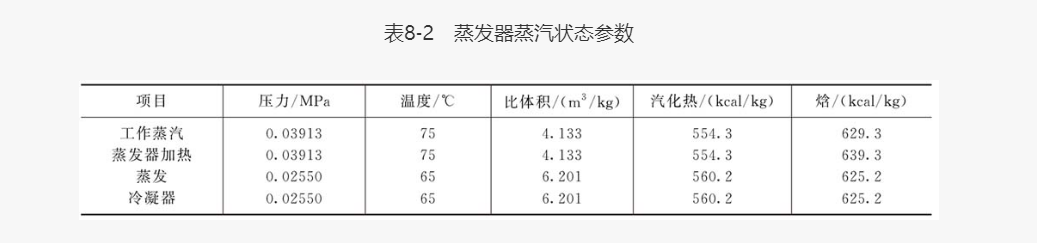

有一单效降膜MVR蒸发器,用于氨基葡萄糖滤液的蒸发,生产能力为9000kg/h,进料质量分数为10%,进料温度为40~45℃,出料质量分数为20%,壳程加热温度为75℃,使用蒸汽压力0.2MPa,蒸发器生产状态参数见表8-2。试求各级预热面积、蒸汽耗量、蒸发器换热面积、冷凝器换热面积及冷却水耗量,压缩机的选择,真空泵的计算。

(2)结构特点

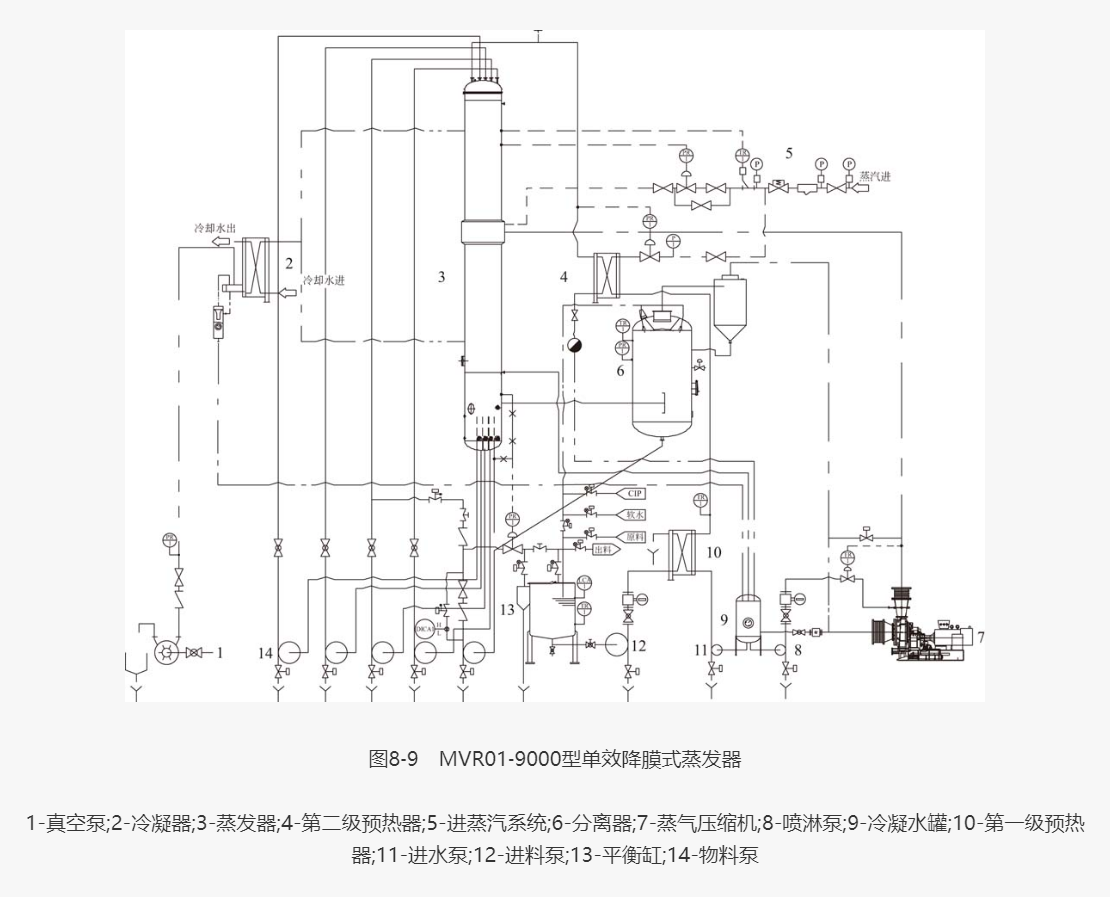

本蒸发器为单效降膜式MVR蒸发器,即二次蒸汽利用蒸汽压缩机全部压缩回收利用,提高其温压作为加热热源,根据物料蒸发参数确定采用单效五程进料蒸发,为了使物料达到或接近蒸发时的沸点温度,本例采用两级板式换热器,将进料温度由45℃预热至沸点以上的温度即78℃。第一级是利用蒸发器壳程中的冷凝水对物料进行预热,第二级采用一次蒸汽对物料预热,然后进入蒸发器进行蒸发。与物料接触部位采用316L不锈钢制造,蒸汽压缩机叶轮为TC,材质,轴为12Cr2Ni4A合金结构钢,蜗壳为316L不锈钢制造。设备除了泵阀等除外全部进行保温处理,采用全自动控制,其工艺流程如图8-9所示。

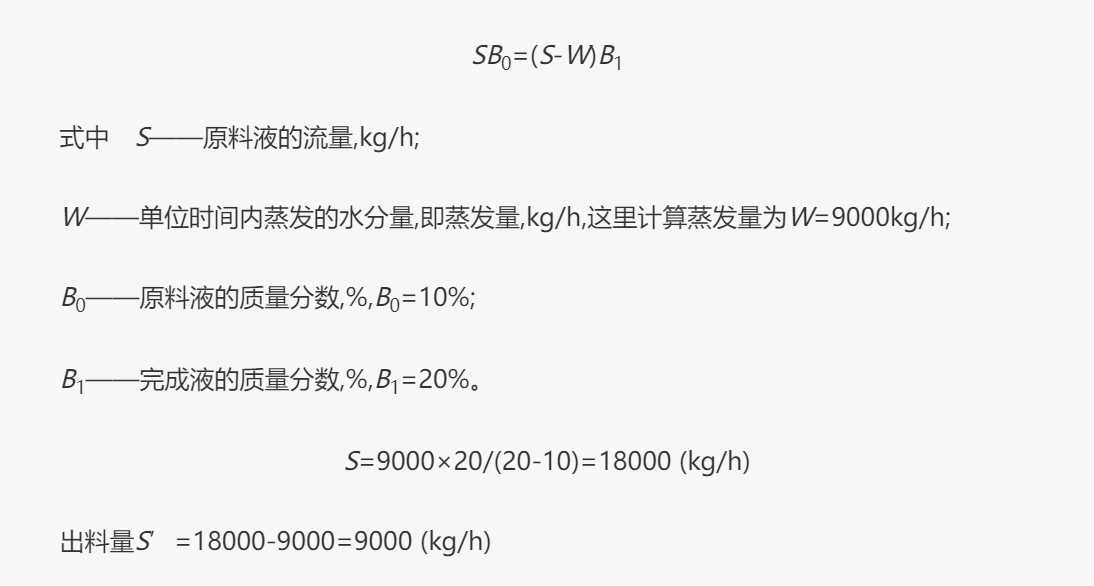

(3)物料衡算

进料量按下式计算:

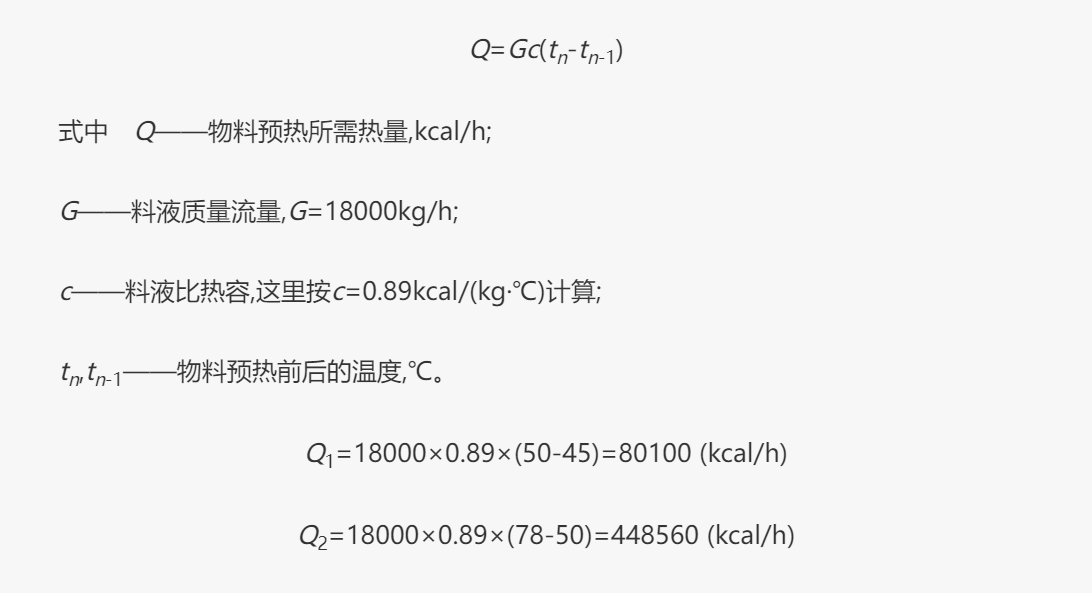

(4)热量衡算

物料预热计算:

物料进入蒸发器前按45C计算,本例采用两个预热级使物料温度升至78℃物料预热按下式计算:

(5)预热面积计算

① 第一级预热面积计算

第一级是采用蒸发器壳程冷凝水对物料进行预热,采用板式换热器进行预热,按逆流计算传热温差,这里冷凝水温度按75℃计算。

本例能够气化成饱和蒸汽的喷淋水量按275kg/h计算,按1000kg/h选择蒸气压缩机喷淋水泵,要从冷凝水总量中扣除蒸汽压缩机用水量,即9312.2-1000=8312.2(kg/h)。

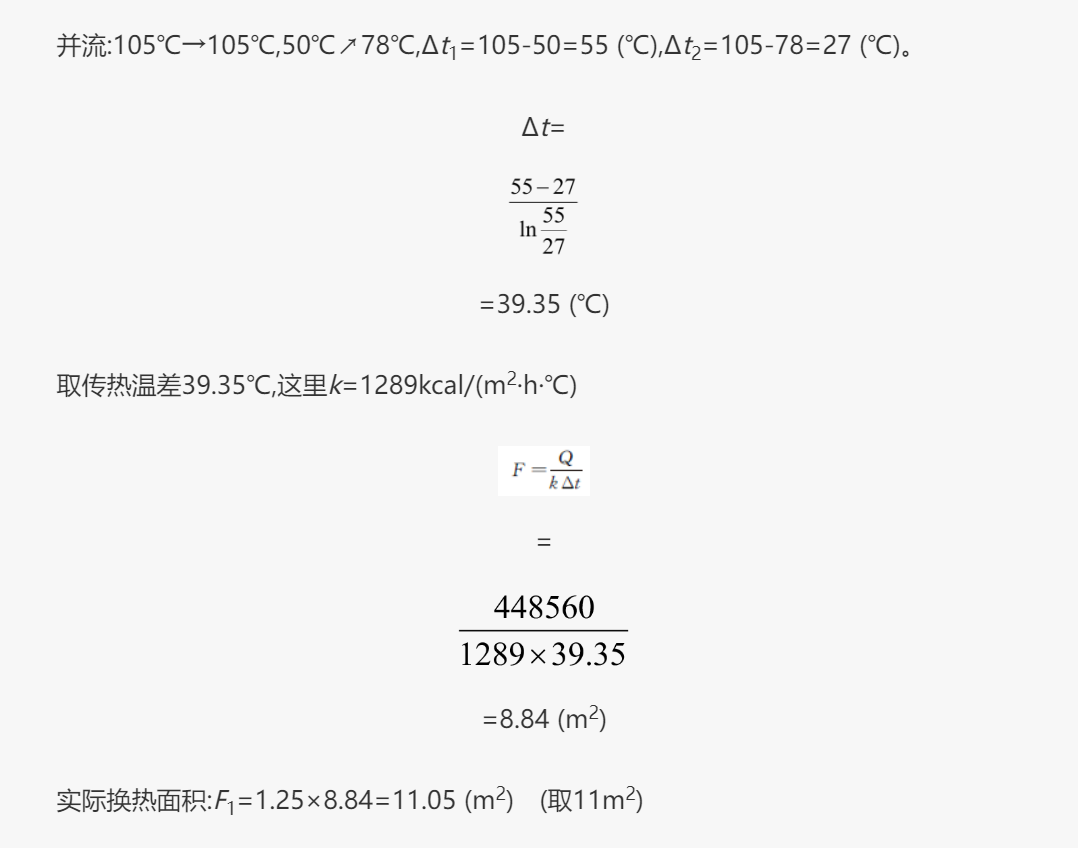

② 第二级预热面积计算

第二级预热是利用一次蒸汽进行预热,按并流计算传热温差。

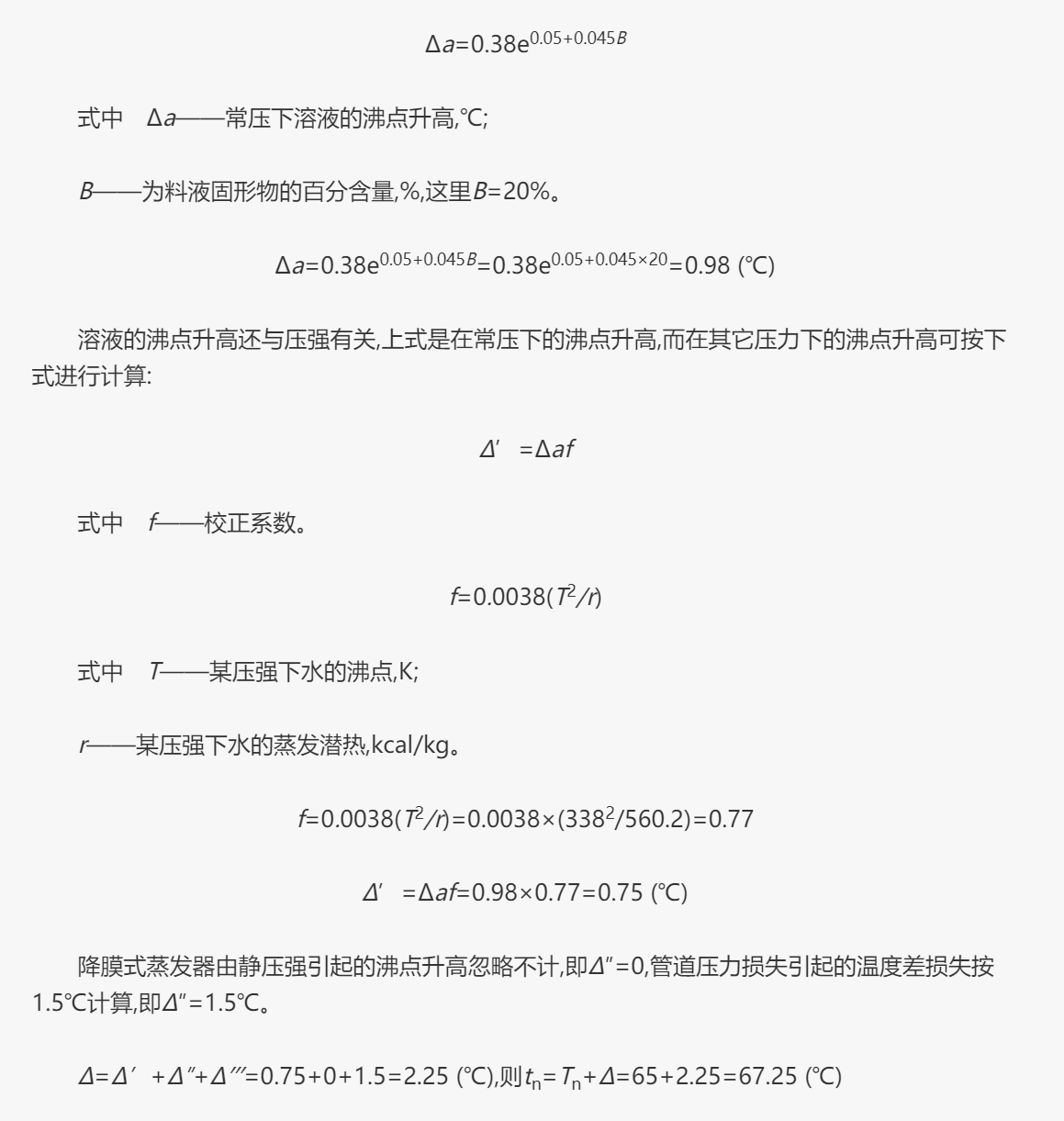

③ 沸点温度计算

因蒸汽压下降而引起的沸点升高按下式计算:

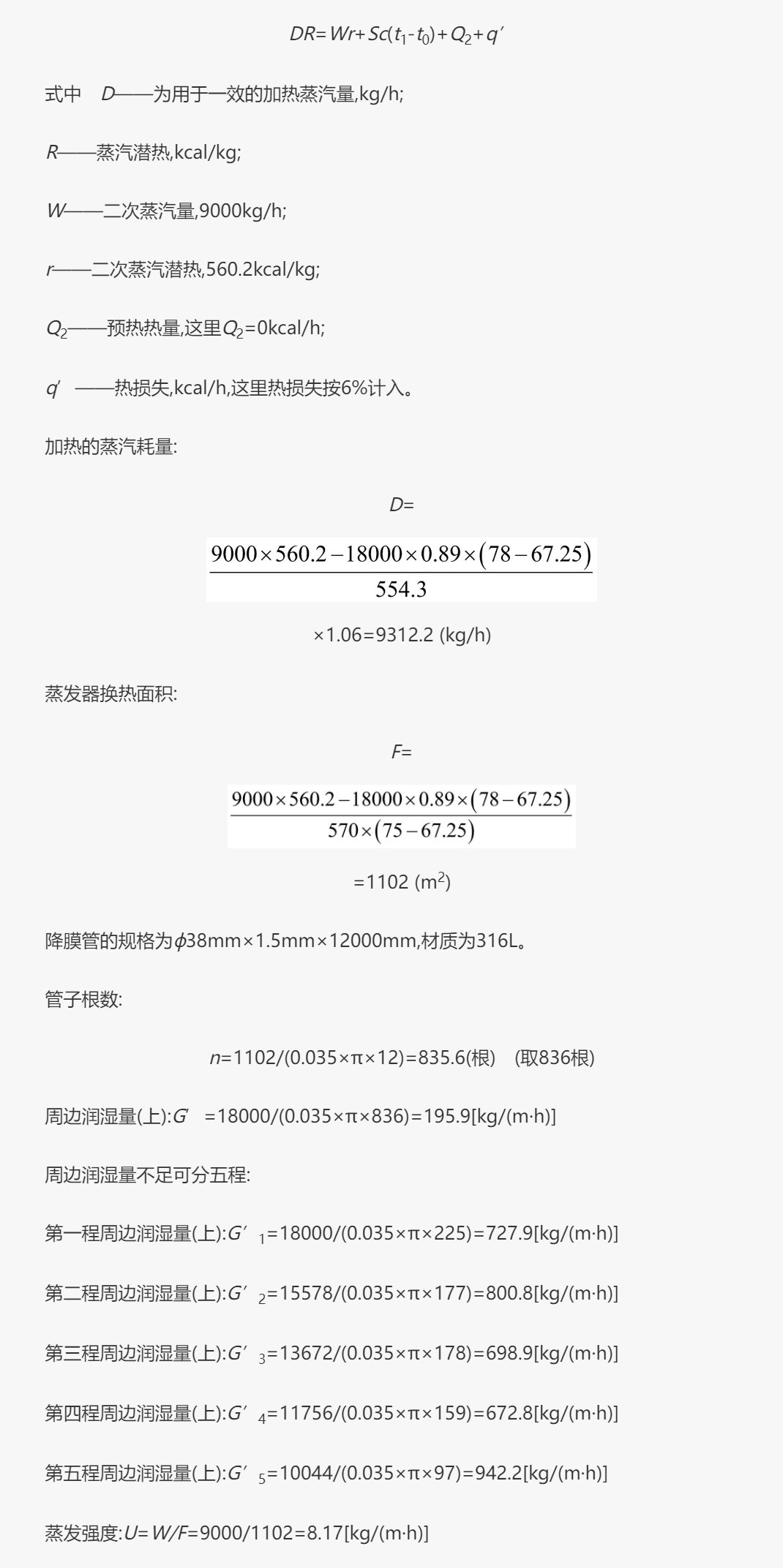

(6)蒸发器换热面积计算

用于一效加热的蒸汽耗量按下式计算:

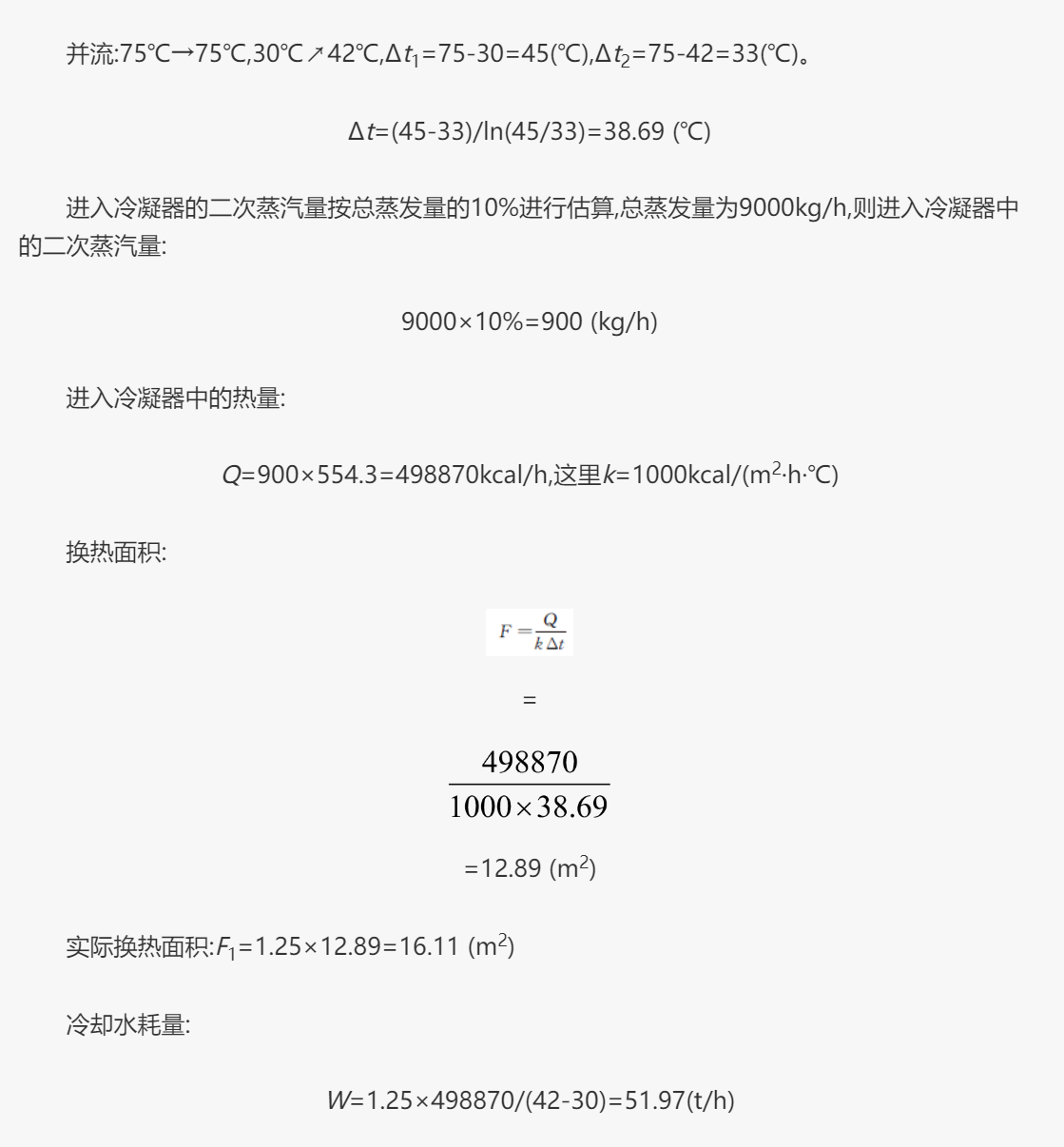

(7)冷凝器的计算

按对数平均温差计算传热温差。

(8)蒸汽压缩机的选择

本物料要求加热温度75℃,不得过高,过高会影响产品质量,蒸发温度为65℃,二次蒸汽经过压缩机压缩温升为10℃,如果不计加热系统的热损耗,本例实际蒸汽耗量为8785.1kg/h,完全能够满足蒸发量的需要。实际上加热系统尽管是做绝热保温处理也还是有热损耗的,实际蒸发器所需要的蒸汽耗量为9312.2 kg/h,本例采用的是离心蒸汽压缩机,其喷淋水是将过热蒸汽变成饱和蒸汽的同时,冷却水汽化成饱和蒸汽,与加热蒸汽一并进入蒸发器参与加热,也就是说,离心蒸汽压缩机出口的饱和蒸汽量要大于入口的二次蒸汽量。从蒸汽耗量看要满足生产能力为9000kg/h,蒸汽消耗量需要9312.2kg/h才能满足,实际饱和蒸汽量为9275 kg/h(本例能够气化成饱和蒸汽的喷淋水量按275kg/h计算),比需要的蒸汽量少了37.2kg/h,蒸汽量还是不足,况且被汽化的冷却水还是个理论估算值,此外在蒸发过程中料液沸点升高也要求必须补充一部分生蒸汽,才能达到一个良好的平衡状态。所以,在生产过程中应采取额外补充一部分生蒸汽的方法。选择蒸汽压缩机时还应留有一定的调节余量,不利用壳程加热蒸汽预热,最主要的是要高于沸点进料。蒸汽耗量应作为选择蒸汽压缩机的重要依据。

对降膜式蒸发器可按每蒸发1t水需要0.03~0.05t生蒸汽确定生蒸汽管道直径。如本例进蒸汽管道直径:

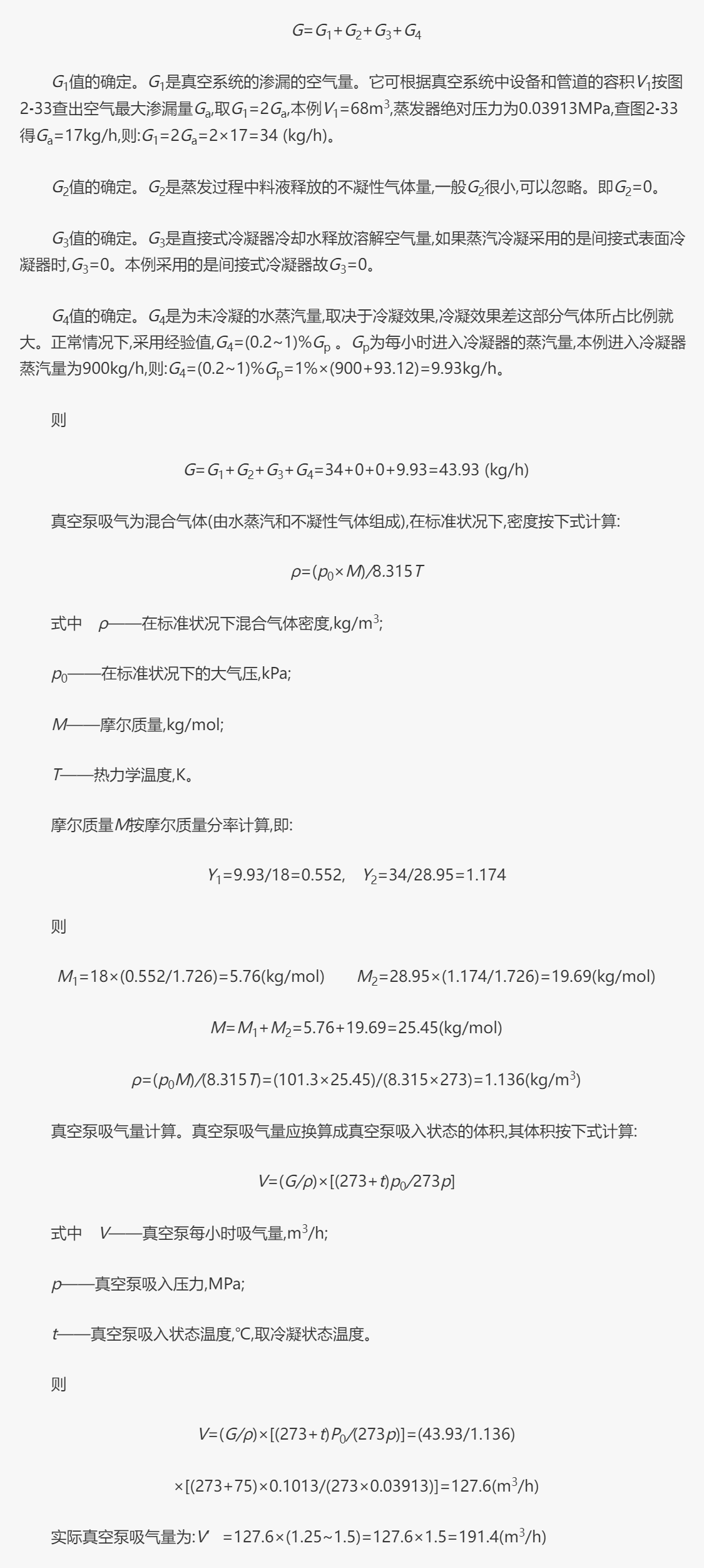

(9)真空泵的计算选择

泵的抽除气体的组成,真空泵吸气量为:

(10)清洗

要定期进行清洗,严格按照说明书上进行,清洗要彻底,不得将未清洗掉的垢层带到下个班次,否则会影响产品质量。

好了,关于单效降膜式蒸发器的工艺设计计算课程我们讲解到这里,各位同行可以试着应用一下,如有疑问欢迎联系我们交流探讨。

下次课程,我们再见,敬请期待哦。